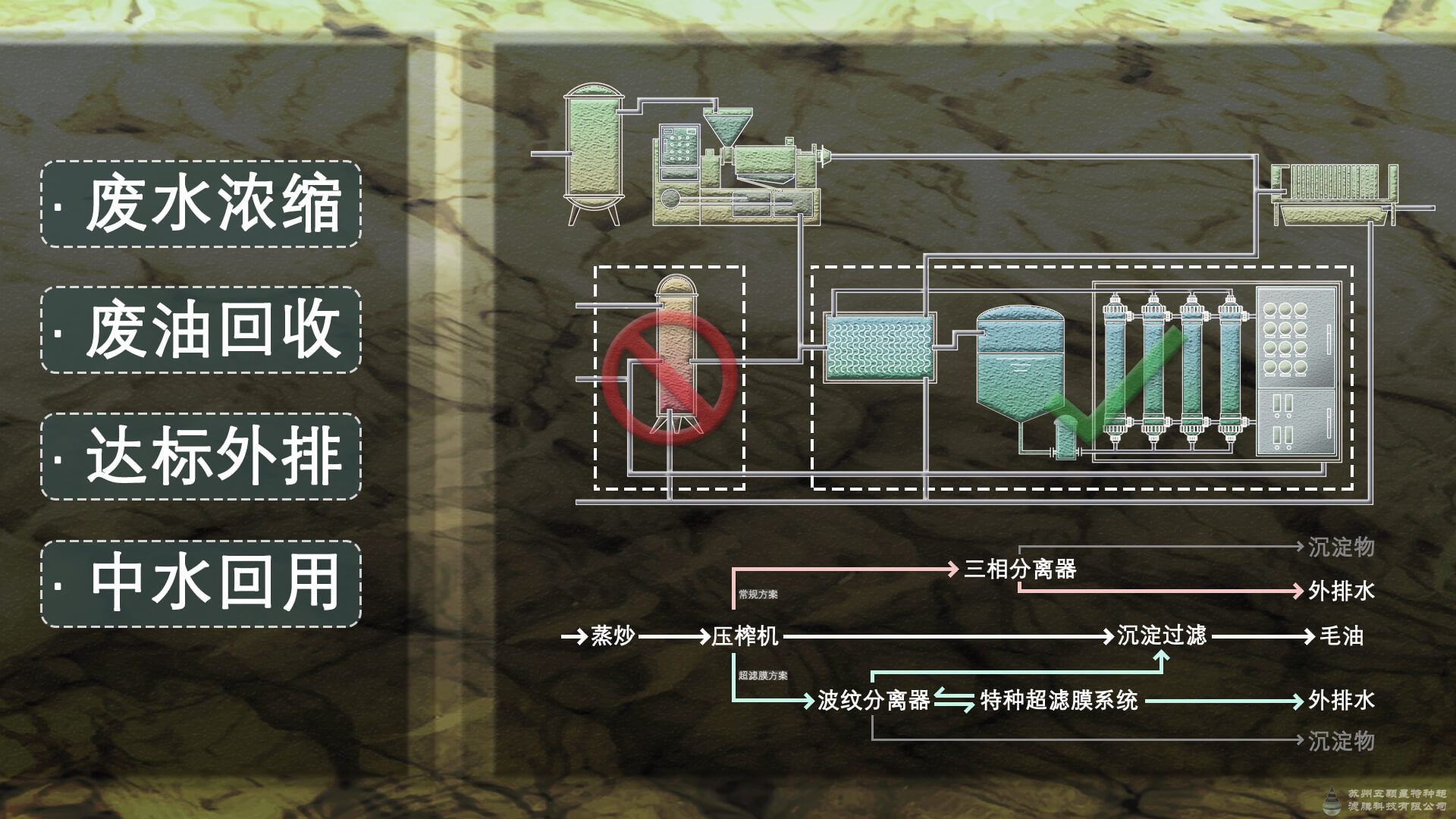

- 常规工序压榨提炼完后的废水中可能还含有1-2%的可利用油类,但目前很多常规系统无法对这部分油进行有效分离和回收利用,仅能作为废水排放。而这带来的是资源上的浪费,以及造成严重的环境污染,极大的增加了处理费用。

- 我司的星型特种超滤膜可对这种废水进行浓缩处理,使水中的油在不加任何药剂的情况下达到回收目的,回收率高达90%~99%。

- 与此同时,油类的去除可减轻此废水的后续处理难度,甚至实现回用,达到零排放目的。

据有关资料统计,目前仅我国食用油产业,年消费量约3100万吨,其中豆油约1600万吨,占食用油总消耗量的一半以上,其次是棕榈油,年消耗量约600万吨;菜籽油年消耗量约500万吨,花生油年消耗量约200万吨。

植物油脂的来源虽然各不相同,但其工艺流程基本相同,其预处理工序主要有:清理、去绒、剥壳、干燥、破碎、软化、胚化、蒸炒等。加工后的油料将进入压榨阶段,采用机械作用的方式,对油料施加压力,压力达到一定值后,就会从仁的细胞壁孔洞渗出,向仁表面渗透,逐渐填满仁空隙。当压力继续增加时,油脂从油料皮壳的微孔向油料表面渗出,并逐渐充满油料空隙,从而形成饱和多孔介质,从而产生宏观的渗流运动。挤出压力达到一定值后,细胞壁、皮壳破裂,渗流加速;在不断排油的过程中,油料逐渐固化,最终形成饼粕。但随后的常规精油精制工序为:过滤,沉淀分离,净化,分离机除湿,真空干燥等。

传统的分离油脂的效率已经达到瓶颈,无法做到将压榨出的油脂从水中彻底分离干净。这样将使流出的至少1~2%的油脂直接进入后续的污水处理系统,通过生化等处理方式处理后,再排入出厂外。这类废水通常含有非常高的BOD,COD,DS和SS,属于较难处理的有机废水,而且水量很大(通常情况下,每处理1吨新鲜油料,就会产生0.5吨废水),需要占用工厂大量土地建造污水处理设施。

五颗星星型特种超滤膜具有独特的亲水和疏油特性,基本不受进水油浓度的限制,能稳定地达到95%以上的油分离效果,特别适用于压榨废水中残余油脂的二次回收利用。就拿棕榈油来说,通常每榨出1吨成品毛油,就会产生2.5吨含油废水,如果能将其中含有的1%~2%的残余油类回收,就会给企业带来不小的额外收益。

而且过滤后的产水,由于去除了大部分油脂,在BOD、COD等数值上将大大降低,大大减轻后续生化处理系统的处理压力,减少设备的面积,减少药剂投入等,在某些地区甚至可以达到直接排放的标准。而且对具有0排放要求的厂家,过滤产水基本不需进行处理,可直接达到中水回用标准,极大地减轻了企业废水处理成本和回用水质差等问题。

总之,五颗星星型特种超滤膜在回收废水中残余油脂的同时,也大大减轻了企业后续污水处理的压力。从两方面入手,同时提高企业利润、降低企业成本,进而提高企业竞争力。